El cañoneo de pozo, también llamado disparos, es una de las operaciones más importantes relacionadas con la producción de pozos de petróleo y gas.

Su principal objetivo es lograr la comunicación efectiva entre el pozo y la formación, y para que esto se logre es necesario escoger la técnica adecuada para cada situación que se presenta.

El no emplear la técnica adecuada puede resultar en un daño en la tubería de revestimiento, al yacimiento o a la perforación en sí, dañando así las zonas productoras o al pozo, lo cual acarrea gastos extras en reparaciones, estimulaciones, etc. para tratar de corregir los problemas o daños causados, que a veces pueden ser irreversibles.

¿Qué es el cañoneo de pozos?

El cañoneo de pozo es el proceso mediante el cual se crean orificios en el revestidor mediante disparos que pasan a través de la capa de cemento y se extienden dentro de la formación, para establecer una conexión efectiva entre la zona productora y el pozo.

El cañoneo permite evaluar zonas productoras, mejorar la producción, recuperar e inyectar y efectuar trabajos de inyección de cemento. Estas perforaciones deben ser limpias, de tamaño y profundidad uniformes y no deben dañar el revestidor y la adherencia de cemento.

Geometría del Cañoneo

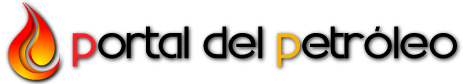

- Penetración: es la longitud de la perforación realizada por una carga explosiva dada.

- Fase de Cañoneo:está indicada en ángulo entre las cargas, estas pueden ser disparadas en una o varias direcciones.

- Diámetro del Perforado: este parámetro representa el diámetro del agujero que se crea en el revestidor durante el proceso de cañoneo.

- Densidad de Cañoneo: es el número de cargas por unidad de longitud.

- Separación entre Cargas:es el espacio que existe entre cargas para evitar interferencia entre ellas.

En la Figura 1, se pueden observar como están representadas cada una de las variables de la geometría de cañoneo.

Partes de una Carga Explosiva

El componente más importante del cañoneo es la carga, estas son diseñadas tomando en cuenta dos factores fundamentales como son la penetración y el tamaño del orificio.

Las cargas son probadas sobre diferentes materiales-núcleos de areniscas de gran resistencia, concreto, etc. y pueden fabricarse especialmente para adecuarse a formaciones específicas.

La fabricación de las cargas requiere de una gran precisión. Los componentes de la carga deben ajustarse a estrictos estándares de calidad y tolerancia.

Explosivo Principal

Es el que provee la energía necesaria para producir el chorro. Esta compuesta principalmente por explosivos secundarios tales como RDX, HMX, HNS y PYX.

Los explosivos son compuestos químicos que arden o se descomponen rápidamente generando grandes cantidades de gas y calor, y los consiguientes efectos de presión repentinos.

El primer explosivo conocido fue la pólvora, llamado también polvo negro. En 1846 fue descubierta la nitroglicerina formada por la reacción entre el ácido nítrico y la glicerina, posteriormente esta se unió con roca silícea para formar la primera dinamita en 1867.

El TNT (trinitrotolueno) fue descubierto en 1863 y se obtiene al calentar tolueno en una mezcla de ácido nítrico y sulfúrico y se usó por primera vez en 1905.

De acuerdo con su velocidad de reacción, los explosivos se dividen en bajos, que son no detonantes con velocidades de reacción entre 330 y 1500 m/s, y en altos, con velocidades de reacción mayores de 1500 m/s y estos, de acuerdo a su sensibilidad se subdividen a su vez en primarios y explosivos secundarios que requieren el choque proveído por un explosivo primario para explotar.

Los explosivos utilizados en el cañoneo están expuestos a las temperaturas de fondo. Estos explosivos tienen un tiempo de caducidad que depende de la temperatura.

A continuación se presenta la Tabla 1 que presenta los tipos de explosivos, sus aplicaciones y los tiempos de caducidad según la temperatura:

| RDX | Detonadores Primacord Cargas | 340ºF | 250ºF |

| HMX | Detonadores Primacord Cargas | 400ºF | 300ºF |

| PSF | Primacord Cargas | 470ºF | 370ºF |

| HNS | Detonadores Primacord Cargas | 525ºF | 450ºF |

| TACOT | Detonadores | 540ºF | — |

Carcasa de la Carga

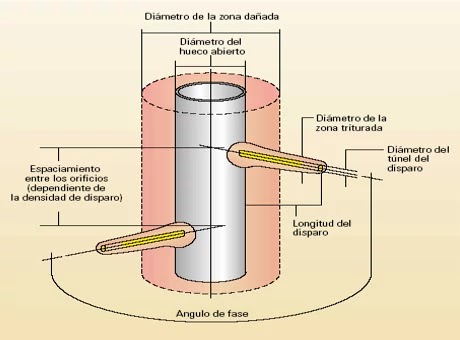

La carcasa de la carga es en donde se alojan los demás componentes. Debe soportar altas temperaturas, presiones y abrasiones.

Carga Primaria (Detonador)

La carga primaria está compuesta de una cantidad pequeña de explosivo primario y es referida como una carga de transferencia.

Cubierta (Liner)

Las cubiertas pueden tener forma parabólica o cónica. La cónica se usa para obtener una penetración profunda, la parabólica es para producir perforaciones de diámetro mayor.

En la Figura 2, se puede observar las partes de una carga explosiva:

Tipos de Cañones

Cañones a Bala

El cañoneo a bala fue diseñado y patentado en 1926 e introducido en la industria petrolera en 1932, cuando la empresa Lane-Wells utilizó este tipo de cañón y siguió siendo ampliamente utilizado hasta la Segunda Guerra Mundial.

La penetración a través del revestidor, cemento y formación se logra con proyectiles o balas de alta velocidad.

El equipo permite comúnmente la selección de disparar una bala cada vez, grupos de balas selectivamente, o de todas las balas simultáneamente según la necesidad del operador.

El desempeño de este tipo de cañón disminuye notablemente al aumentar la consolidación de las rocas o cuando un revestidor de muy alta dureza es utilizado.

Cañones Hidráulicos

Este tipo de cañoneo utiliza un chorro de agua de alta presión, algunas veces acompañado de arena, para abrir agujeros a través del revestidor, cemento y formación, con ayuda de una tubería con orificios direccionados.

Cañones a Chorro

El cañoneo a chorro es una técnica extremadamente delicada en relación a la secuencia necesaria de eventos, la cual comienza por el encendido del detonador eléctrico; éste a su vez, da inicio a una reacción en cadena detonador-explosivo principal. El material del forro comienza a fluir por la alta presión de la explosión.

El flujo del material del forro se vuelve un chorro de alta densidad parecido a una aguja de partícula fina de metal, el cual se dispersa del cono de la carga a velocidades de unos 20.000 pies por segundo.

La presión de la punta del chorro se estima en 5.000.000 lpc.

Mientras esto ocurre, la parte exterior de la capa se colapsa y forma otra corriente de metal que se desplaza a una velocidad mucho menor (alrededor de 1.500/3.000 pies por segundo). En el caso exterior puede formar un residuo que, a su vez, puede taponar la misma perforación que hizo.

Etapas de una detonación

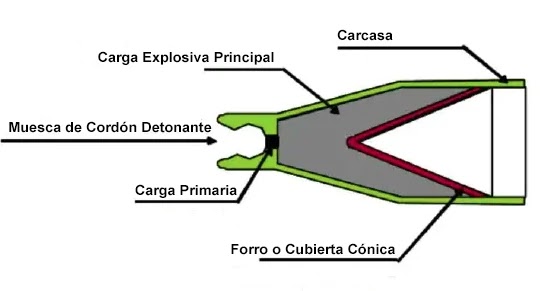

A continuación, se enumeran las etapas de un cañón a chorro (ver Figura 3):

- La carga sin detonar.

- La carga detona. El forro comienza a colapsarse.

- Se forma un chorro de alta presión. La onda de presión viaja a 8.000 pies/seg.

- El chorro sigue desarrollándose. La presión hace que la velocidad aumente a 23.000 pies/seg.

- El chorro se elonga. La parte posterior viaja a 1.000 pies/seg.

- El chorro está completamente formado.

Cañones Recuperables

Estos cañones pueden ser extraídos del pozo junto con los residuos generados durante el proceso de cañoneo, operan a grandes profundidades, altas presiones y temperaturas.

Poseen un tubo de acero a prueba de altas presiones. Las cargas explosivas se colocan en el tubo y en forma radial con respecto a su eje.

El tubo de acero se cierra herméticamente y el detonante es rodeado de aire a presión atmosférica. La detonación causa una pequeña expansión del tubo. Este puede ser extraído del pozo con los residuos generados durante el proceso de cañoneo.

Estos fueron utilizados en la industria petrolera poco después de la Segunda Guerra Mundial y su origen proviene del arma militar llamada bazuca e involucra el uso de explosivos de alta potencia y cargas moldeadas de cubierta metálica.

Ventajas

- No deja residuos en el pozo.

- No causa deformación de la tubería de revestimiento.

- Son operativamente seguros, ya que los componentes explosivos están completamente cerrados.

- Se puede operar a grandes profundidades y a presiones relativamente altas.

- Pueden hacerse selectividad de zonas con estos cañones.

- Poseen buena resistencia química.

Desventajas

- Su rigidez limita la longitud de los ensambles, especialmente en cañones de gran diámetro.

- En cañones pequeños, se limita la cantidad de explosivos que puede ser utilizada, debido al tamaño de la carga. Por tanto, se reduce la penetración que se puede alcanzar con este cañón.

Cañones Desechables

La carga está contenida en una cápsula individual, construida usualmente de un material quebradizo, como aluminio, cerámica o hierro selladas a presión.

Se destruye el envase en pequeños fragmentos, los cuales quedan en el «bolsillo» del pozo.

Sistemas de Cañoneo

Bajo Balance

Este sistema se empezó a aplicar desde 1950, pero no fue sino hasta la década de los 60’, que obtuvo gran reconocimiento.

Este sistema trabaja con un diferencial de presión negativo, es decir cuando la presión de la columna hidrostática a la profundidad de la arena cañoneada es menor que la presión de formación.

Sobre Balance

Este sistema se empezó a implementar desde 1935, y se denomina así cuando la presión hidrostática es mayor a la presión del yacimiento, no dejando migrar los fluidos al pozo, permitiéndoles un estado estático.

Cuando se cañonea con un diferencial de presión positiva y con una columna de lodo, usualmente se producen taponamientos de algunas perforaciones.

Sobre Balance Extremo

El sobre balance extremo consiste en realizar el cañoneo con presiones superiores a la presión de fractura de formación, creando de esta manera un canal de flujo más allá de la zona de daño, hacia la zona de mayores esfuerzos de la formación.

Métodos de Cañoneo

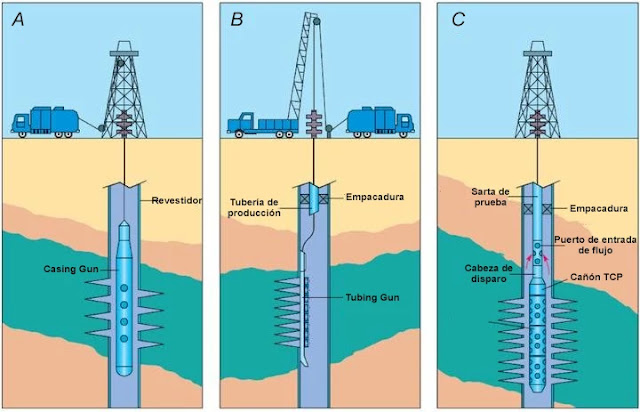

Cañones bajados a través de la Tubería de Producción (Tubing Gun)

En este método, primero se baja la tubería con empacadura de prueba o se baja la completación final. Luego se crea un diferencial de presión negativo (Ph<Pf) y posteriormente se baja el cañón con equipo de guaya. Generalmente, se usan cañones no recuperables o parcialmente recuperables.

Ventajas

- Permite realizar trabajos de workover de forma rápida sin necesidad de sacar la completación del pozo.

- Permite obtener una limpieza de las perforaciones.

- Más económicos.

Desventajas

- No puede haber selectividad del cañoneo.

- Al probar otro intervalo, se debe controlar el pozo con lo cual expone las zonas existentes a los fluidos de control.

- La separación existente entre la pared interior del revestidor y la carga, afecta el grado de penetración de la perforación.

Cañones bajados a través del Revestidor (Casing Gun)

Consiste en bajar un cañón de diámetro grande (3-1/8”, 3-⅝”, 4”, 5”, entre otros) a través del revestidor utilizando una cabria o equipo de guaya, para dispararlo en una zona de producción dependiendo de la presión y temperatura de fondo; los rangos para este tipo de cañón son de 0 a 400ºF y de 0 a 25.000 lpc.

Ventajas

- Son más eficientes que los de tubería en operaciones para fracturamiento hidráulico o inyección.

- No dañan el revestidor cuando se usan con carga tipo chorro.

- Cañoneo selectivo.

- Son útiles en perforaciones donde existen zonas dañadas por fluidos de perforación o por deposición de escamas, debido a su alta capacidad de penetración.

Desventaja

- Requiere sacar la completación en pozos activos.

- Operación más costosa.

Cañones transportados por Tubería (TCP)

Con este sistema se logran orificios limpios, profundos y simétricos, ya que permiten utilizar cañones de mayor diámetro, cargas de alta penetración, alta densidad disparo, sin límites de longitud en los intervalos a cañonear en un mismo viaje, todo esto combinado con un diferencial óptimo a favor de la formación.

Mediante esta técnica los cañones se bajan conectados a espaciadores del mismo diámetro y estos a su vez a una empacadura de prueba o de terminación permanente.

La tubería se baja seca o parcialmente llena por medio de un disco cerámico o de vidrio, para darle a la formación el diferencial requerido al momento del disparo.

La sarta de disparo se posiciona mediante una traza radioactiva, y luego se asienta la empacadura.

Durante el disparo, se abre una manga debajo de la empacadura, para igualar presiones y permitir el paso de fluidos del revestidor al interior de la tubería de producción.

El cañón se equipa con una cabeza de disparo colocada en el tope de las perforaciones y se detona con una barra o aplicando presión hidrostática.

Ventajas

- Puede utilizar diferencial de presión negativo junto con cañones grandes.

- Tiene una alta densidad de disparo.

- Se obtiene perforaciones óptimas.

- Alta aplicación en el control de arena para mejorar la tasa de penetración.

- Reduce el tiempo de operación.

- Mayor seguridad.

Desventaja

- Alto costo.

En la Figura 4, se puede apreciar los tres métodos de cañoneo de un pozo: casing gun, tubing gun y cañoneo por tubería TCP.

Si te ha gustado este artículo y sientes que aporta valor, te invitamos a compartirlo en tus redes sociales preferidas, así nos ayudas a difundir información a todo a quien pueda interesar. Si tienes alguna duda, comentario o sugerencia, puedes dejarlo abajo en la sección de comentarios. ¡Nos interesa tu opinión!