Para poder hacer un diseño lo más correcto posible con cualquier simulador es necesario tener datos de los esfuerzos in situ de las capas a fracturar y también de las zonas adyacentes.

El objetivo de las operaciones de minifracs es de determinar datos puntuales en las barreras, que son capas de muy baja permeabilidad. Para esto se cañonea no más de 1 pie de capa y se inyecta volúmenes muy chicos (50 a 100 gal) de manera a asegurar que la fractura así creada no crezca fuera de la zona estudiada.

Esta técnica está limitada a arcillas o carbonatos de muy baja permeabilidad. Normalmente se hacen solamente en las barreras (impermeables) y no en las zonas de interés (permeables).

Interpretación en las Operaciones de Minifracs

Generalmente la interpretación no es sencilla. Además por el mismo volumen reducido de la fractura normalmente su longitud no sobrepasa la zona de tortuosidades, lo que implica que los valores de stress determinados son sobre evaluados.

Se recomienda hacer 2 a 3 ciclos de bombeo/declinación para asegurarse de la repetibilidad de los resultados, en cada uno de los puntos a estudiar. En consecuencia el tiempo operativo es importante.

Por estas razones este tipo de ensayo se hacen muy raras veces. El análisis se basa en la interpretación de la declinación de presión de fondo una vez parado el bombeo. La declinación de presión utilizada es normalmente la de un «flow back» a caudal constante (± 1/8 a 1/4 BPM).

En caso de mayor permeabilidad, o para confirmar los resultados se puede hacer el análisis con un «shut in» (cierre). El equipamiento de bombeo necesario es distinto al equipamiento utilizado para una fractura convencional y también al equipamiento utilizado en bombeos de tratamientos matriciales.

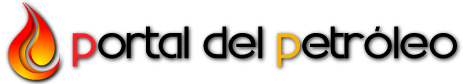

En la Figura 1 se puede observar un ejemplo de la declinación de la presión de fondo versus tiempo utilizando gráficos log-log.

Podemos considerar que el cierre de la micro fractura es donde la pendiente de ∆P se aleja de un pendiente ½. En este pozo se ensayaron 4 arcillas, inyectado un volumen de 40 gal a 12 gal/min en cada uno. Cada ensayo se repitió 3 veces.

Para flujo en fractura de conductividad infinita tenemos la relación: ∆P = f(∆t^0,5) lo que corresponderá a una fractura abierta.

Para flujo en fractura de conductividad finita tenemos la relación: ∆P = f(∆t^0,25) Se gráfica ∆P vs ∆t en log/log, y se considera el cierre de la fractura en el punto donde la curva se separa de una recta de pendiente 1/2 o 1/4. La presión de cierre es entonces: PC = Pinicial – ∆P (Pinicial = ISIP).

La variación de presión durante el cierre es compleja debido a los efectos de almacenamiento y daño. No es siempre fácil interpretarla. El flujo de conductividad infinita (1/2) es siempre antes del de conductividad finita (1/4), el cual no es siempre observable.

Para la zona de interés donde tenemos mucha más perdida de fluido -lo cual es normal porque la capa es permeable- no se puede evaluar una fractura de bajo volumen y hecha a bajo caudal.

Por lo tanto, debemos hacer una minifractura, o ensayo de calibración. Este ensayo es más comunalmente llamado minifrac.

Esta técnica es una operación compleja que consta de varias etapas, con lo cual se determina el esfuerzo mínimo de la zona de interés, la eficiencia del fluido y se confirman datos de mecánica de roca.

Si la fractura crece en la capa superior o inferior obtendremos el esfuerzo promedio de toda la zona fracturada.

Para determinar y utilizar estos valores se utilizan dos técnicas: una es la utilización de una función especial del tiempo o función » G», que es una función matemática compleja (La función » G» fue elaborada por Nolte, de Schlumberger que patentó originalmente esta técnica bajo el nombre de Datafrac™, hoy la técnica es de dominio público).

La otra metodología se base solamente en el macheo de curvas de presión. Las dos técnicas representan dos escuelas diferentes y se recomienda utilizar las dos metodologías de manera complementaria y no quedarnos encerrados en la utilización exclusiva de una escuela u otra.

El minifrac es un conjunto de bombeos y cierre (shut-in) que se realizan antes de la fractura. No es una operación que se hace sistemáticamente debido al tiempo de equipo y costo adicional que representa. En pozos exploratorios, o zona con poca experiencia de fractura, debería hacerse sistemáticamente.

Los cálculos hechos en la interpretación de un minifrac tienen algunas limitaciones ya que se basan en la geometría obtenida con un modelo 2D (PKN o KGD) y por lo tanto consideran pérdidas de fluido solamente en la zona permeable y con una superficie de contacto fractura / matriz permeable mayor que con el uso de un modelo P3D.

Con un minifrac podemos estimar el valor del esfuerzo mínimo ( σhmin), o sea la presión de cierre, con lo cual podemos calcular la presión neta durante el bombeo y determinar cuál es el modelo matemático más apropiado (2D o P3D).

Podemos calcular la eficiencia del fluido (ó el leak off), y así determinar el volumen optimo de colchón a bombear.

Para una interpretación más exacta sería ideal poder medir la altura de la fractura para corroborar la geometría. Pero generalmente no se puede medirla y debemos calcularla en función del modelo y del macheo de curvas.

La altura se puede medir con un perfil de rayos gama si se inyectó material radioactivo, o con perfil de temperatura.

Durante el bombeo tenemos la presión de fractura, que es mayor que la presión de cierre. La diferencia entre la presión de fractura y la presión de cierre es la presión neta.

Una vez que se detuve el bombeo y se cerró el pozo se observa una declinación de presión con una cierta pendiente. Después del cierre la declinación siga con otra pendiente.

Para hacer este análisis es importante asegurarse que al comunicación pozo fractura sea buena (tortuosidades removidas).

Caso contrario los valores de presión serán inexactos (generalmente se determinará una presión de cierre mayor y una eficiencia menor que los reales).

Utilizando un gráfico especializado para el estudio de la declinación de presión (según Nolte) podemos determinar relaciones entre ancho de fractura, penetración, eficiencia del fluido.

El filtrado puede ser cuantificado en función de la velocidad de la caída de presión. Nolte consideró también el comportamiento no ideal de la declinación de presión.

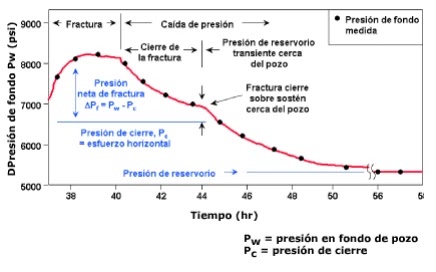

En la Figura 2, se puede observar un gráfico de calibración de la declinación de presión, para la determinación del comportamiento del fluido.

Step Rate Test

La primera etapa del minifrac es lo que se llama Step Rate Test donde se bombea un fluido newtoniano (agua o gasoil), incrementando el caudal en escalones.

Los escalones deben tener todos la misma duración: el caudal debe ser constante pero su valor no es importante.

En los primeros escalones la inyección es a caudal matricial y a cada incremento vemos una curva de presión ligeramente redondeada.

Una vez que se sobrepasa la presión de fractura se observa incremento brusco de presión por cada incremento de caudal.

Una vez llegado al caudal máximo se bombea un tiempo más largo y se para. Lo ideal sería poder abrir el pozo en un caudal controlado para poder ver bien el cierre de la formación.

Pero como generalmente no hay equipamiento para hacer este control se hace un cierre, midiendo la declinación.

En reservorios de alta permeabilidad el efecto de poroelasticidad hace que durante el flujo radial se incremente paulatinamente la presión poral y por lo tanto se aumente el gradiente de fractura cerca del pozo.

Entonces para estos reservorios se recomienda eliminar esta etapa, o hacerla después del bombeo de calibración pero no como primera etapa.

Con esta información tenemos una idea de la propagación de fractura y un valor limite superior de la presión de cierre.

Como segunda etapa se realiza un bombeo a caudal de fractura y con el mismo fluido de la fractura. Es importante usar el mismo fluido ya que queremos determinar la eficiencia del fluido de fractura y no de otro fluido.

Se observa y analiza el comportamiento de la presión neta durante el bombeo, con lo cual se determina

el modelo de fractura más representativo (2D, P3D).

Como tercera etapa se analiza la declinación de presión, y se verifica la presión de cierre que hemos visto en la primera etapa.

Con el tiempo de cierre y el volumen inyectado en la formación se determina la eficiencia del fluido. También considerando un modelo 2D se estima la geometría de la fractura asumiendo la altura.

La combinación de las tres etapas nos da una interpretación consistente y más correcta del minifrac (ver Figura 3).

La altura de la fractura es verificada utilizando perfiles de temperaturas o de trazadores radioactivos. Se debe conocer las limitaciones de estas técnicas principalmente cuando hay una desviación entre el plano del pozo y el plano de la fractura.

Si te ha gustado este artículo y sientes que aporta valor, te invitamos a compartirlo en tus redes sociales preferidas, así nos ayudas a difundir información a todo a quien pueda interesar. Si tienes alguna duda, comentario o sugerencia, puedes dejarlo abajo en la sección de comentarios. ¡Nos interesa tu opinión!