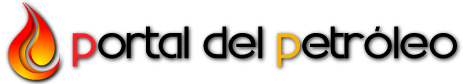

A medida que decrece la gravedad API de un crudo se va incrementado su viscosidad, de manera que en el caso de crudos pesados (crudos con ºAPI menor a 21,9), pueden medirse viscosidades que van desde 500 a más de 100.000 cp., si recordamos el concepto de movilidad (razón entre la permeabilidad y viscosidad de un fluido determinado), observamos que la razón por la cual la Industria Petrolera recurrió desde un principio a los procesos térmicos para la recuperación de crudos pesados, reside en el hecho que el incremento de temperatura reduce la viscosidad de los mismos e incrementa su movilidad en el yacimiento (ver Figura 1).

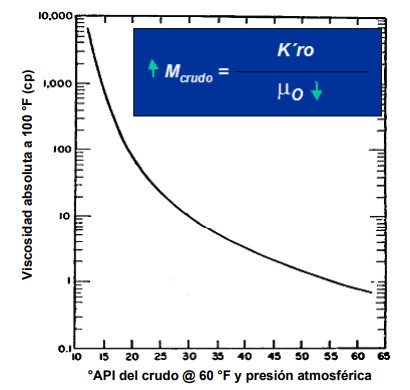

Como se aprecia en la Figura 2, adicional al efecto de disminución de viscosidad, también se presentan los efectos de:

- Vaporización de las fracciones livianas.

- Cambio de mojabilidad de la roca hacia preferencial por agua.

- Expansión de roca y fluidos.

Sin embargo, dichos efectos son marcados cuando se trata de crudos livianos sometidos a tratamientos térmicos con vapor, para efectos prácticos podemos tomar como principal mecanismo para recuperación térmica:

- Crudos pesados: incremento de la movilidad por reducción de la viscosidad.

- Crudos livianos: vaporización de fracciones livianas que induce miscibilidad y disminución de tensiones interfaciales.

Los procesos térmicos para recuperación de crudo pesado han sido conocidos y utilizados desde los años 50 del siglo XX. En los primeros años del siglo XXI, se producen un aproximado de 2 millones de barriles por día mediante procesos térmicos, principalmente por inyección de vapor en yacimientos pesados.

Dado que los yacimientos de crudo liviano y mediano están en su fase de madurez y declinación, la producción de crudos pesados mediante procesos térmicos tendrá un papel progresivamente protagónico para el suministro energético de la humanidad.

Uno de los primeros proyectos exitosos de recuperación de crudo mediante procesos térmicos fue realizado en octubre de 1920 cerca de la ciudad de Marietta (Sur de Ohio, Estados Unidos). La compañía Smith-Dunn utilizó la tecnología de Combustión In Situ, de hecho, los primeros proyectos se llevaron a cabo con esta tecnología.

Posteriormente, a finales de la misma década, la anglo holandesa Shell se hizo notoria con sus éxitos utilizando la estimulación con vapor, proceso térmico precursor de la denominada inyección continua. Se hará una descripción de cada uno de estos procesos y sus variantes actuales.

Procesos Térmicos de Recuperación Mejorada de Petróleo

Combustión In Situ

Según Sarathi, la combustión in situ es básicamente uno de los procesos térmicos de recuperación por gas donde se aprovechan los efectos térmicos colaterales.

El proceso consiste en inyectar aire comprimido al yacimiento de manera que la combinación del oxígeno del aire + crudo + calor origine una combustión de los hidrocarburos dentro del medio poroso, cuando esto sucede, parte del petróleo in situ es quemado, originando un frente de gases de combustión, vapor y calor que empujan el petróleo remanente hacia los pozos productores.

El mecanismo de reacción desencadenado durante una combustión in situ es extraordinariamente complejo y se aleja de los objetivos del presente artículo.

Se puede afirmar que una de las reacciones más importantes y que gobierna el proceso es la pirólisis, la cual consiste en el rompimiento de los enlaces de hidrógeno en los compuestos más pesados del crudo, formando compuestos intermedios y coque, en otras palabras, se origina un craqueo térmico.

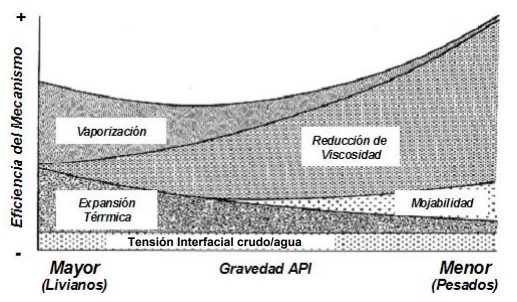

La Figura 3, muestra la secuencia de una reacción de combustión, se observa que está divida en dos etapas, ambas de naturaleza exógena (producen energía), durante la primera se produce coque y compuestos livianos a temperaturas inferiores a los 700 ºF (400 ºC) se denomina oxidación a baja temperatura, LTO (por sus siglas en inglés).

Posteriormente, de continuar el suministro de aire y darse las condiciones de presión y temperatura ideales, se origina una reacción con emisión de muy altas temperaturas de hasta 1.400 ºF (800 ºC), producto de la combustión del coque previamente formado por pirólisis, a esta etapa se le denomina reacción de oxidación de alta temperatura o HTO.

Por lo general, los crudos pesados de composición parafínica tienden a depositar más coque durante la reacción de pirólisis y por lo tanto alcanzan reacciones de tipo HTO, por el contrario, los crudos livianos no parafínicos se manejan en la etapa LTO.

Sin embargo, la naturaleza de la reacción depende de las características particulares del crudo y del yacimiento, y deben ser determinadas por extensas pruebas de laboratorio utilizando calorímetros especiales.

El mecanismo de desplazamiento es diferente dependiendo si se trata de un crudo pesado o liviano, de acuerdo a la Figura 4 (A y B).

En el caso de crudos pesados, hay un incremento de la movilidad producto de la reducción de la viscosidad por alta temperatura, de manera que el frente formado por gases de combustión y el vapor empujan con mayor eficiencia el crudo hasta el pozo productor (zona 2 de la Figura 4 B).

El mecanismo puede ser aproximado a una inyección de vapor donde la eficiencia es máxima dado que no hay pérdidas de calor a lo largo de tuberías como en el caso de un proyecto de inyección convencional, donde hay que producirlo en superficie y transportarlo al yacimiento.

En el caso de crudos livianos, el mecanismo está gobernado por un frente miscible formado por las fracciones livianas, producto de la reacción de pirólisis y los gases de combustión con alto contenido de dióxido de carbono y nitrógeno, a alta temperatura y presión (zona 3 en la Figura 4 A).

En este caso, el mecanismo equivale a una inyección de gas de efluente (nitrógeno y dióxido de carbono), donde la planta productora es sencillamente el mismo yacimiento.

Entre los procesos térmicos, este se conoce en la literatura como «Combustión Seca», sin embargo, como bien lo reseña Dietz, las temperaturas alcanzadas en algunos son excesivamente altas (1.400 ºF a 1.800 ºF), lo cual desde el punto de vista termodinámico representa un desperdicio de calor.

Por tal motivo la mayoría de los proyectos de combustión in situ para crudos pesados (que representan la casi totalidad de los proyectos comerciales) evolucionaron a la denominada «Combustión Húmeda».

La combustión húmeda consiste simplemente en inyectar agua inmediatamente después de un período determinado de combustión seca o paralelamente al aire, de esa manera el agua inyectada atrapa el calor dejado por el frente de combustión, se convierte en vapor y se aprovecha al máximo la energía del sistema.

Estimulación Térmica con Vapor (Huff & Puff)

La estimulación térmica con vapor, mejor conocida en inglés como «Huff & Puff» (soplar y expulsar), es uno de los procesos térmicos utilizados para incrementar la productividad de pozos en yacimientos de crudo pesado.

A finales de la década de 1950, el único proceso térmico de recuperación implementado en campo era la combustión in situ, sin embargo, debido a las diversas causas, la masificación de este proceso fue muy lento y de hecho hasta la actualidad, a pesar de existir importantes proyectos activos, no contribuye a más del 4% de la producción total atribuida a procesos térmicos.

En realidad, la tecnología que posibilitó la entrada al mercado petrolero de los crudos pesados fue la inyección de vapor y específicamente en su primera modalidad aparecida a principio de la década de 1960, la cual fue la estimulación con vapor.

Entre 1961 y 1962, comenzaron a circular en el mundo petrolero rumores acerca de que la compañía Shell estaba teniendo éxito en la explotación de crudos pesados mediante un nuevo proceso de inyección cíclica de vapor, en pozos productores del campo Yorba Lina, en California.

Lo cierto es que todo comenzó a raíz de una prueba fallida para un proceso de inyección continua en el área de Mene Grande, Costa Oriental del Lago de Maracaibo, en el año 1956.

Se trató de hacer un barrido entre un pozo inyector y productor, pero debido a que el yacimiento era somero, hubo una irrupción en superficie que obligó a parar la prueba. Días después se trató de desmantelar el pozo inyector, el cual se vino con alta producción de petróleo con flujo natural (se había iniciado por accidente la era de la estimulación por vapor).

El proceso tuvo éxito técnico y comercial desde el principio y hasta el momento se le atribuye alrededor de un 50% del total producido por métodos con vapor.

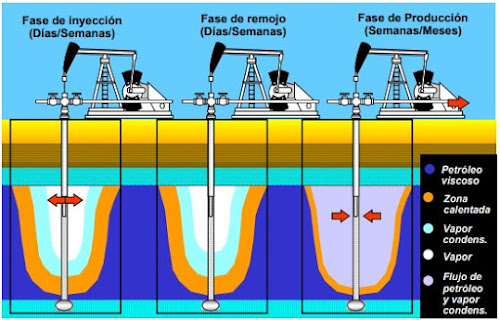

El proceso consiste en inyectar entre 5.000 y 15.000 BN/D de agua convertida en vapor, a contra corriente en el pozo productor, cerrar el mismo por un período determinado de tiempo denominado «remojo» durante el cual se produce la transferencia de masa y calor hacia la formación y se disminuye la viscosidad del petróleo, mejorando sustancialmente su movilidad.

Cuando se abre el pozo a producción, luego de varios días de remojo, el petróleo fluye con relativa facilidad debido al incremento de su movilidad y al empuje producto de la expansión de fluidos y roca, tal como se observa en la Figura 5.

Por lo general, durante los primeros ciclos, el período de producción excede con creces el de inyección y remojo, extendiéndose la productividad por períodos de entre 10 a 20 ciclos.

Hay un fenómeno adicional que se manifiesta en este proceso térmico cuando se aplica en yacimientos con roca preferencialmente mojada al agua, el vapor inyectado se condensa y el agua tiende a ocupar espacios porosos desplazando al petróleo residual, por está razón a este proceso se le considera más que una estimulación, un proceso de recuperación mejorada que incrementa reservas.

La evolución natural de los proyectos de inyección cíclica de vapor pasó por el perfeccionamiento de los generadores de vapor y a una tendencia hacia lograr contactar la mayor cantidad de POES con un mínimo de inversión en instalaciones de superficie, la respuesta a esto fue la variante denominada inyección continua de vapor.

Inyección Continua de Vapor

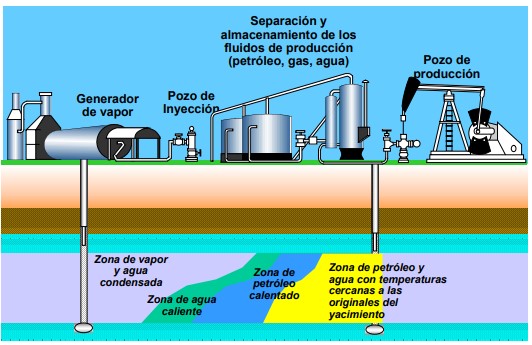

A diferencia del caso anterior, donde el proceso térmico es aplicado solo en pozos productores (inyección de vapor y extracción de petróleo), la inyección continua de vapor implica el desplazamiento de crudo desde pozos inyectores hacia los pozos productores y por lo tanto entran en juego las consideraciones sobre control y relación de movilidad entre el fluido inyectado y desplazado.

Dado que prácticamente la totalidad de las aplicaciones están dirigidas a recuperar crudos pesados, el mecanismo de recobro sigue siendo el incremento de la movilidad del crudo debido a la disminución de la viscosidad inducida por el incremento de la temperatura.

El esquema de la Figura 6, muestra un desplazamiento con vapor entre dos pozos verticales, tal y como fue concebido originalmente.

Dietz estableció en trabajos publicados a mediados de los años 70, que en procesos de desplazamiento con vapor el mecanismo que gobierna la eficiencia volumétrica no es la tradicional relación de movilidad entre los fluidos desplazado y desplazante, si no por la relación de temperaturas entre el frente caliente de vapor y la temperatura del fluido desplazado a condiciones de yacimiento, por tanto definió una pseudo relación de movilidad que, para el caso de inyección continua de vapor, es la 1/80 fracción de la relación de movilidad tradicionalmente calculada.

Dado que la viscosidad del crudo pesado supera los 500 cp., y la del vapor de agua no supera el valor de 0,1 cp., la relación de movilidad supera los tres órdenes de magnitud, es lógico que la misma siempre será desfavorable, incluso aplicando el criterio de Dietz y tomando solo la fracción de 1/80, razón por la cual la eficiencia volumétrica de barrido es usualmente baja en estos procesos térmicos.

Los factores de recobro se sitúan en el rango de 10 a 12% y las irrupciones de agua en los pozos productores suceden relativamente de manera rápida y abundante.

Desde el punto de vista del balance energético, las pérdidas de calor a lo largo de las instalaciones de superficie y de las paredes del pozo pueden ser considerables, tanto que en promedio este proceso consume para efectos de generación y transporte de vapor, el equivalente energético a uno de cada tres barriles de petróleo producido.

De hecho Dietz estima que a partir de un consumo de más de 4 toneladas de vapor para producir un barril de crudo (en inyección continua o estimulación), se esta inyectando más energía que la que se produce.

Para minimizar las pérdidas de calor a lo largo de la tubería y asegurar que llegue a la formación el vapor con cierta calidad y no agua caliente (con lo cual se habría perdido el calor latente que se desea transmitir), las aplicaciones tanto en inyección continua como en estimulación Huff & Puff, se limitan a profundidades que no superan los 4.000 pies. La Tabla 1, recoge algunas recomendaciones que orientan sobre la viabilidad de proyectos de inyección de vapor.

| Características | Rango Recomendado |

|---|---|

| Gravedad API | 8 – 25 ºAPI |

| Viscosidad | 100 – 30.000 cp. |

| Saturación actual de Petróleo (So) | ≥ a 50% |

| Espesor | > 20 pies |

| Profundidad | 1.500 – 4.000 pies |

A pesar de las limitaciones mencionadas, aproximadamente el 90% de la producción de petróleo mundial asociada a procesos térmicos proviene de procesos tradicionales de inyección de vapor tanto en su modalidad continua como estimulación.

En los últimos 10 años, en Canadá se ha dado un empuje significativo a la producción de petróleo pesado y extrapesado, dado que ellos, junto con Venezuela poseen las más grandes acumulaciones de este tipo de crudo. Una de las tecnologías que apalanca la creciente producción de crudo pesado en Canadá es el llamado SAGD.

Inyección continua de vapor en Modalidad SAGD (Steam Assisted Gravity Drainage)

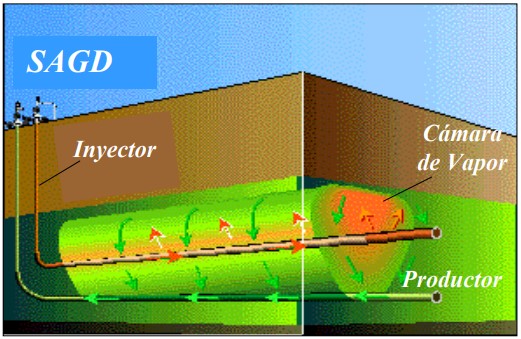

El SAGD constituye fundamentalmente una modificación del esquema de inyección continua del vapor, donde mediante una modificación de la arquitectura de pozos (productor e inyector) y de su posición relativa, se logra solventar el problema de baja eficiencia de barrido por alta movilidad relativa del vapor y el agua condensada.

La Figura 7, muestra un esquema típico de configuración SAGD, se trata de dos pozos horizontales, colocados paralelamente a lo largo de la arena producida. En la parte superior se ubica el inyector e inmediatamente a una distancia de menos de 10 metros (de acuerdo a cada diseño) se coloca el pozo productor, que por lo general navega a no más de dos metros de la base de la arena.

El proceso se inicia inyectando vapor a través del pozo productor, con lo cual se garantiza y acelera la generación de un área caliente entre ambos pozos, posteriormente se inicia la inyección de vapor por el pozo superior.

A condiciones ideales se debe formar una cámara de vapor entre el pozo inyector y el productor, que disminuye la viscosidad e incrementa la movilidad del crudo dentro de la misma.

Finalmente el crudo se mueve por segregación gravitacional desde la parte superior de la cámara hacia abajo donde es recogido por el productor.

Como puede apreciarse, se ha convertido un proceso ineficiente de barrido con vapor entre pozos verticales, en un proceso térmico más eficiente de recuperación de crudo por segregación gravitacional.

La primera prueba SAGD en campo fue registrada en el año 1987 en Fort McMurray, estado de Alberta, Canadá. Desde entonces se ha incrementado paulatinamente la implantación de proyectos SAGD en el estado de Alberta, donde se ubican los grandes yacimientos de crudo pesado. Actualmente la producción mediante esta tecnología alcanza casi los 200.000 BN/D de petróleo.

En el año 1997, se llevó a cabo la primera prueba piloto de SAGD en Venezuela. Se aplicó la tecnología en el campo Tía Juana, específicamente en la Formación Lagunillas Inferior, donde se ejecutaba un proyecto de inyección cíclica para recuperar crudo entre 10.000 y 45.000 cp. de viscosidad a unos 1.000 pies de profundidad.

La expectativa de recobro bajo este esquema tradicional no supera el 10%. Se colocaron dos pares de pozos, que luego de un año reportaron un sostenido incremento de producción y una expectativa final de recobro superior al 50%.

La implantación exitosa de procesos térmicos como el SAGD depende en gran medida del grado de caracterización geológica, la colocación de los pozos horizontales en correcta posición es factor clave. Otro aspecto a considerar es la saturación de fluidos de la arena a explotar, son deseables altas saturaciones de crudo (mayores al 50%), dado que el proyecto debe pagar los costos y generar ganancias.

Normalmente el esquema SAGD es adoptado en una etapa posterior a la inyección alterna de vapor, una vez se observa una clara disminución de la producción de petróleo por ciclo, o lo que es lo mismo un incremento de la relación vapor inyectado a crudo producido, se procede a la conversión a SAGD, el cual requiere inversiones adicionales de capital, sin embargo puede incrementar el factor de recobro hasta valores de más del 55%.

Fuente:

- Álvarez, C. Introducción a los Mecanismos Implícitos en Procesos de Recuperación Mejorada. Intevep (2006).

Si te ha gustado este artículo y sientes que aporta valor, te invitamos a compartirlo en tus redes sociales preferidas, así nos ayudas a difundir información a todo a quien pueda interesar. Si tienes alguna duda, comentario o sugerencia, puedes dejarlo abajo en la sección de comentarios. ¡Nos interesa tu opinión!