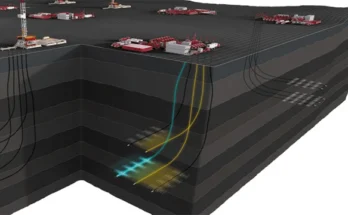

La evolución tecnológica ha impulsado la creación de equipos de fracturamiento hidráulico, revolucionando la extracción de recursos como nunca antes.

En este procedimiento, estos equipos especializados desempeñan un rol crucial al posibilitar la apertura de yacimientos productores de hidrocarburos y la extracción controlada de los mismos.

El diseño preciso de estos equipos permite una sinergia que aplica una intensa presión hidráulica, generando fracturas en la roca para liberar recursos energéticos de gran valor.

Desde potentes bombas que inyectan fluidos a alta presión hasta sistemas de monitoreo en tiempo real que optimizan cada fase del proceso, los avances tecnológicos han transformado la eficiencia y seguridad en el fracturamiento hidráulico.

Con el objetivo de maximizar la producción y minimizar el impacto medioambiental, estos equipos evolucionan constantemente para abordar los cambiantes desafíos de la industria.

Blender de fractura

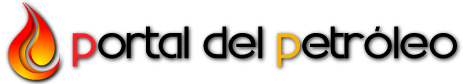

El blender de fractura es el equipo más importante en locación. Es el corazón de la operación ya que es el equipo donde se mezcla el líquido y los aditivos para formar el gel de fractura y donde se agrega el agente de sostén.

Si falla, falla la calidad del gel y falla toda la operación. Es compuesto principalmente de:

1. Un manifold de succión para succionar el líquido desde el tanque. Puede tener entrada de los dos lados del equipo.

2. Una bomba centrifuga (capacidad 30 a 100 BPM) que succiona los fluidos desde las piletas y los empuja hasta una batea (la batea no existe físicamente en algunos de los blenders de última generación) donde se mezcla el líquido con el agente de sostén.

3. Otra centrifuga que succiona desde la batea y aprovisiona a los fracturadores. En la batea se agrega el agente de sostén y demás aditivos sólidos.

4. Las bombas de aditivos con las cuales se agregan los diferentes aditivos a la mezcla (surfactantes, activadores, …). Ellas son de mucha importancia, y de mantenimiento delicado. Estas bombas son para caudales bajos pero deben tener una buena precisión ya que de ellas dependen la calidad del gel crosslinkeado (activador), o la calidad de la espuma (surfactante). Estas bombas pueden descargar tanto en la parte de succión como en la parte de descarga. El activador es siempre agregado después de la batea para que el gel no sea crosslinkeado dentro de la batea.

5. Sistema de adición de aditivos sólidos (ruptor encapsulado, …). Los aditivos sólidos son siempre agregados en la batea.

6. Monitoreo: se registra en el blender los caudales de fluido limpio (gel sin agente de sostén), de fluido sucio (gel con agente de sostén), densidad o concentración de la lechada, caudales de cada aditivo liquido o sólido.

En la Figura 1, se puede observar un esquema sencillo de la ubicación de un blender:

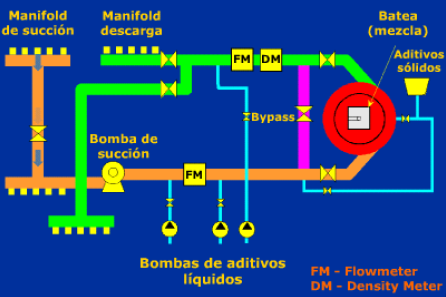

Como ejemplo, se puede observar un blender con todos los sistemas que hemos descrito: la línea de succión, la línea de descarga, dos bateas, los sistemas para aditivos sólidos, las bombas de aditivos líquidos, los tanques de aditivo líquido, el puesto de comanda (no se ven las bombas centrífugas porque están por debajo del equipo.)

El modelo que se ve en la Figura 2, tiene una capacidad de mezcla 80 BPM, con una concentración de agente de sostén de hasta 16 PPG.

Unidad de Hidratación

En el caso de una fractura muy grande no es conveniente premezclar los fluidos dentro de los tanques, de manera de evitar el descarte de grandes volúmenes de gel en caso de un arenamiento prematuro, lo que implicaría un serio problema al nivel medio ambiente.

Además existe siempre un remanente en el fondo de los tanques que represente una cantidad de fluido que debería ser descartado.

Por la tanto en operaciones grandes se tiende a utilizar una unidad de hidratación (a la cual cada compañía le da un nombre diferente), donde el gel viene en forma de concentrado de manera que hidrata muy rápidamente.

Los aditivos líquidos vienen en contenedores grandes, en este caso los vemos en la parte delantera. En el centro del equipo hay un tanque en la cual hay varias trampas de manera que el liquido tiene un mayor tiempo de residencia y de transito dentro del tanque.

Esto es el tiempo que necesita para hidratar correctamente el gel. Este equipo está conectado entre el tanque y el blender, succiona del tanque y descarga en el blender. En la Figura 3, se puede observar una unidad de hidratación.

Tanques

Otro pieza de equipamiento necesario en locación son los tanques para almacenar el fluido de fractura. El fluido puede ser un gel premezclado con aditivos, o puede ser solamente agua o gasoil.

Los tanques tienen generalmente capacidades de 80 a 100 m3 según las necesidades. A pesar de ser un equipo muy sencillo se debe cuidar mucho de la calidad de su limpieza ya que la presencia de residuos puede influir mucho sobre la calidad del gel.

En áreas donde las compañías tienen mucha actividad y van de un pozo a otro se debe cuidar que el tanque no lleve residuos de gel de la operación anterior, porque de esta manera puede haber presencia de bacterias que destruyen el gel.

También se debe verificar que los tanques sean revestidos interiormente de forma tal que el fluido no esté en contacto con el metal, porque el óxido reacciona con los activadores del gel e impide que el gel se crosslinkea adecuadamente.

En la Figura 4, se puede observar un tanque característico en las operaciones de fracturamiento hidráulico.

Transporte de agente de sostén

En el caso de fracturas con volúmenes de agente de sostén relativamente chicos se utiliza un camión tipo volcador que transportará hasta 300 o 400 bolsas de agente de sostén. El camión levanta la tolva arriba de un embudo que descarga el agente de sostén en la batea o en un sin-fin que lo lleva hasta la batea.

En operaciones de mayores volúmenes estos camiones no pueden llevar suficiente material y menos circular por las rutas debido a las toneladas que se debe transportar hasta la locación.

Entonces se utilizan silos grandes con una cinta transportadora en la parte inferior con lo cual se puede transportar desde el silo hasta el blender 250 a 300 bolsas por minutos de agente de sostén.

El equipo va vacío a la locación y con transporte a granel (bulk), se lleva el agente de sostén y lo descarga en estos equipos antes de largar la operación.

Estos equipos se utilizan en operaciones en Neuquén, Venezuela, etc. En la Figura 5, se puede observar una unidad de transporte de agente de sostén.

Fracturadores

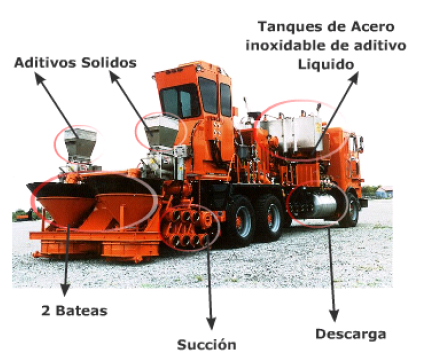

Para inyectar el fluido a alto caudal y alta presión se utilizan equipos de bombeos llamados fracturadores. Es un equipo sencillo en sí porque es una bomba de alta presión, más un motor y una caja de transmisión.

Según las necesidades estas bombas son previstas para trabajar entre 5.000 a 10.000 lpc, pero en casos especiales podemos contar con bombas para trabajar a 15.000 o 20.000 lpc.

El fracturador tiene una succión y una salida de fluidos. Recibe el fluido con presión desde el blender a 80 y 120 lpc. Esta presión es necesaria para evitar problemas de cavitación.

En la salida el fluido tiene la presión de fractura. En operaciones, la potencia de los fracturadores va de 800 HHP (modelos ya viejos) a 2.000 HHP.

Existen equipos hechos especialmente para ciertas locaciones de 2800 HHP. Hoy, todos operados por control remoto, alejando así el operador de la zona de alta presión.

Los fracturadores permiten bombear geles base agua, gasoil, metanol, y en el caso de fractura con espuma bombea también el CO2. En la Figura 6, se puede observar el esquema general de un fracturador.

En la Figura 7 se ve un fracturador común en operaciones de fractura. En este, al no ser compacto, se ve fácilmente los diferentes componentes.

Se ve claramente el motor y su radiador, y la bomba de alta presión en la parte trasera. También se ve las líneas de succión y de salida.

Si te ha gustado este artículo y sientes que aporta valor, te invitamos a compartirlo en tus redes sociales preferidas, así nos ayudas a difundir información a todo a quien pueda interesar. Si tienes alguna duda, comentario o sugerencia, puedes dejarlo abajo en la sección de comentarios. ¡Nos interesa tu opinión!